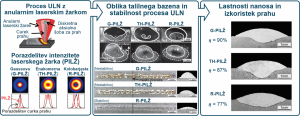

Raziskovalci Laboratorija za sinergetiko (LASIN) so izvedli raziskavo, v kateri so preučevali kako porazdelitev intenzitete laserskega žarka vpliva na učinkovitost laserskega nanašanja kovinskega prahu. Pokazali so, da se v primeru aksialnega dovoda prahu, ko prah dodajajo v središče žarka, za najučinkovitejšo porazdelitev intenzitete izkaže kolobarjasta porazdelitev laserskega žarka. Ta oblika zagotavlja večjo stabilnost procesa ter boljše geometrijske (enakomernost in simetričnost nanosa na površini in globini) in metalurške (minimalna poroznost in izboljšana metalurška vez) lastnosti nanosa. Rezultati študije so objavljeni v priznani reviji Journal of Materials Processing Technology (IF: 6,3).

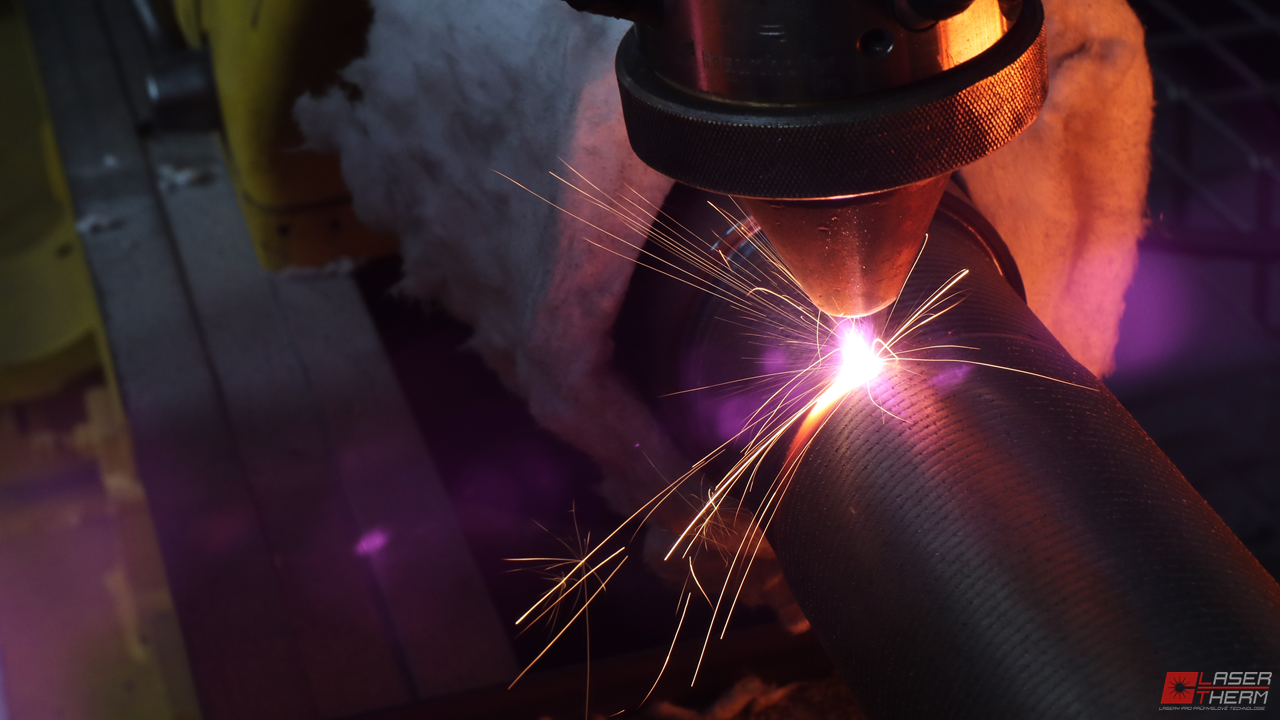

Kovinski prah se zaradi svojih edinstvenih lastnosti in zmogljivosti uporablja v številnih industrijskih panogah in procesih, nepogrešljiv pa je tudi na področju dodajnih tehnologij (DT). Usmerjeno lasersko nanašanje (ULN) kovinskega prahu je eden od procesov DT, ki se poleg 3D tiska komponent, uporablja za popravilo dragih orodij, hkrati pa s procesom oplaščanja lahko v veliki meri izboljša lastnosti površin. Vse pogosteje se uporablja tudi za razvoj novih zlitin in funkcijskih gradientnih materialov (FGM) za katere je značilno krajevno spreminjanje lastnosti. Pri tem mikrostruktura in poroznost.

Raziskovalci so v študiji preučevali tri porazdelitve intezitete laserskega žarka (PILŽ): Gaussovo (G-PILŽ), enakomerno (TH-PILŽ) in kolobarjasto (R-PILŽ) porazdelitev. Pokazali so, da imajo relacije med PILŽ in Gaussovo porazdeljenimi delci curka prahu vpliv na lastnosti procesa nanašanja, ki je še posebej izrazit pri nižjih intenzitetah laserskega žarka. Prav tako so ugotovili, da je izkoristek prahu (h) višji pri Gauss-ovi in enakomerni PILŽ, medtem ko kolobarjasta porazdelitev zagotavlja večjo stabilnost procesa ter boljše geometrijske in metalurške lastnosti nanosov.

Dokazane prednosti uporabe kolobarjaste porazdelitve ne le spodbujajo nadaljnje raziskave na področju dinamičnega oblikovanja PILŽ in razvoj funkcijskih gradientnih materialov (FGM), temveč tudi izkazujejo velik potencial za izboljšave drugih procesov DT, ki kot izvor energije uporabljajo laserski žarek.

Celoten članek je dostopen na: https://doi.org/10.1016/j.jmatprotec.2024.118360