Raziskovalci Laboratorija za preoblikovanje (LAP) s Fakultete za strojništvo Univerze v Ljubljani so svoje najnovejše delo objavili v prestižni reviji Advanced Engineering Informatics (IF = 8,0) založbe Elsevier. Študija predstavlja napreden model strojnega učenja, ki združuje globoke nevronske mreže in LightGBM za optimizacijo natančnosti napovedi pri štancanju pločevine. Globoke nevronske mreže so računalniški modeli, ki posnemajo delovanje človeških možganov za prepoznavanje vzorcev in odločanje, medtem ko je LightGBM napreden algoritem strojnega učenja, optimiziran za hitro in natančno obdelavo velikih količin podatkov. Ta inovativni pristop izboljšuje natančnost proizvodnje, zmanjšuje napake in ustvarja zanesljivo podlago za aplikacije digitalnega dvojčka, ki spodbujajo pametnejše in učinkovitejše proizvodne procese. S tem prispeva k zmanjšanju odpadnega materiala, optimizaciji stroškov in zagotavljanju visoke kakovosti izdelkov, kar je ključnega pomena za avtomobilsko in letalsko industrijo, kjer so natančnost, stroge tolerance in zanesljivost ključni zahtevi.

Štancanje omogoča masovno proizvodnjo zelo natančnih pločevinskih izdelkov, vendar ohranjanje geometrijske natančnosti ostaja izziv. Nanjo vplivajo lastnosti materiala, učinki elastičnega izravnavanja in variabilnost procesa. Konvencionalni napovedni modeli večinoma temeljijo na simulacijah po metodi končnih elementov (MKE), ki omogočajo podroben vpogled v deformacijo materiala in dinamiko procesa. Pristopi, ki temeljijo na MKE, pa so računsko intenzivni in za doseganje visoke natančnosti rezultatov zahtevajo veliko časa obdelave, zaradi česar njihovo izvajanje v realnem času ni praktično v dinamičnih proizvodnih okoljih.

Slika 1. CAD model postavitve pločevinastega traku in končnega štancanega izdelka

Za preseganje teh omejitev so raziskovalci razvili napreden napovedni model, ki združuje globoke nevronske mreže in LightGBM. Model se uči na podlagi velike količine podatkov, generiranih z MKE, in zajema kompleksne nelinearne interakcije med lastnostmi materiala, procesnimi parametri in geometrijo končnega izdelka. Ta pristop bistveno izboljša natančnost napovedovanja in doseže visok koeficient determinacije R² z vrednostjo 0,951, kar zagotavlja ožje tolerance mer štancanega izdelka. Razviti napovedni model omogoča odločanje na podlagi podatkov v realnem času ter predstavlja ključen korak k popolnoma digitaliziranim in prilagodljivim proizvodnim procesom.

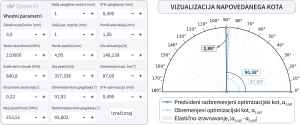

Slika 2. Interaktivna aplikacija za vizualizacijo napovedanega kota v procesu štancanja

“Z integracijo napovedne analitike v realnem času z naprednimi modeli strojnega učenja naša raziskava prinaša novo rešitev, ki nadgrajuje tehnologijo digitalnih dvojčkov in bistveno izboljšuje natančnost sodobnih procesov štancanja,” sta povedala izr. prof. dr. Tomaž Pepelnjak in Ema Stefanovska, avtorja publikacije.

Uporaba naprednega napovednega modela v sistemih za spremljanje in nadzor v realnem času omogoča proizvajalcem optimizacijo proizvodnje in izboljšanje kakovosti izdelkov. Raziskava predstavlja pomemben prispevek k pametni proizvodnji, saj omogoča razvoj digitalnih dvojčkov, izboljšanje avtomatizacije in povečanje učinkovitosti v okviru industrije 4.0.